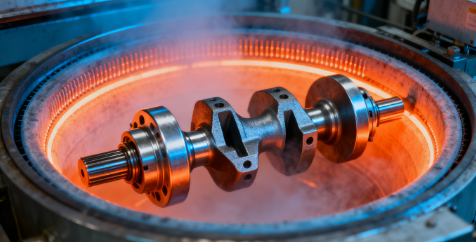

软氮化工艺升级:汽车曲轴如何在 “低变形” 下提升耐磨性?资讯

一、行业痛点:曲轴强化的核心矛盾

汽车曲轴作为发动机 “心脏” 部件,需同时承受高频冲击载荷与摩擦损耗,传统软氮化工艺常面临两难:追求高耐磨性易导致变形超标(跳动量超0.04mm),严控变形又会牺牲表面硬度。随着发动机向高功率、轻量化发展,对曲轴尺寸精度(跳动量≤0.02mm)与使用寿命的要求持续升级,工艺升级势在必行。

二、工艺升级三大关键技术路径

1.冷却介质环保升级,精准控形

采用ZY747 环保水基淬火介质替代传统46# 机油,通过14% 质量分数配比与10min 预冷工艺,将曲轴冷却速率稳定控制在52℃/s 以下,跳动量全批次满足≤0.04mm的企业标准。该介质不仅消除机油冷却产生的油烟污染,还使单位消耗成本降低52%,完全契合ISO/TS14001 环保体系要求。

2.气氛参数优化,强化渗层性能

创新采用 “氨气 + CO?” 复合气氛配方:氨气纯度99.9%,通入量2200±200L/h,搭配5-6L/min CO?调节氮势,在550±10℃低温环境下保温3.5h。借助稀土催渗技术,使渗层形成速率提升30%,化合物层(ε相 +γ'相)厚度达0.10-0.25mm,表面硬度稳定在550-750HV,兼顾耐磨性与韧性(脆性等级1 级)。

3.结构 -工艺协同,降低应力集中

结合阶梯形圆角优化设计(R?=4mm、R?=2.8mm),使曲轴圆角应力降低30.55%,与软氮化工艺形成协同效应。氮化层呈现 “表面硬化 + 心部韧性” 的梯度结构,扩散层深度达0.8-1.0mm,有效分散冲击载荷,避免渗层剥落。

三、升级效果:双重性能突破

低变形保障:曲轴跳动量控制精度提升40%,无需后续校直工艺,满足精密装配要求;

耐磨性跃升:球铁曲轴疲劳强度提升50%-70%,使用寿命延长10% 以上,适配高负荷发动机工况;

生产效率优化:工艺周期缩短30%,单位能耗降低22%,实现环保、高效、低成本三位一体。

四、技术价值:赋能汽车制造升级

该升级工艺已通过某系列发动机曲轴量产验证,适用于QT800-2 球铁、40CrMoA合金钢等主流曲轴材料。通过 “控形 - 强化- 协同” 的技术路径,既解决了传统工艺的性能矛盾,又为汽车零部件行业提供了可复制的表面处理方案,助力发动机可靠性与耐久性提升。