垂直固化炉“真空度不足”故障排查指南——华芯半导体资讯

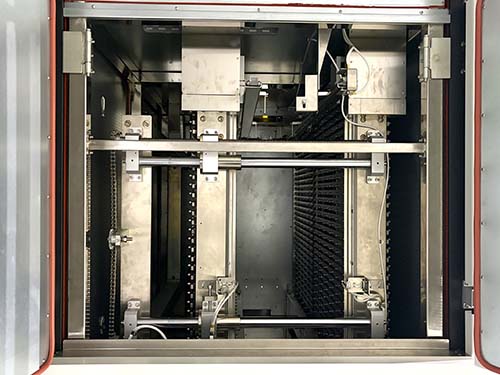

在半导体封装及精密制造领域,垂直固化炉是广东华芯半导体技术有限公司的核心设备之一。它通过精确控温与真空环境,实现材料的固化、烧结或焊接,保障产品性能与良率。一旦出现“真空度不足”报错,不仅影响生产进度,还可能导致产品缺陷,甚至损坏设备。本文将系统解析该故障的排查方法,帮助技术人员快速定位问题,恢复生产。

一

、故障影响与排查原则

真空度不足意味着炉腔内未达设定真空环境,可能引发氧化污染、气泡缺陷、温度失控等问题,直接影响广东华芯半导体产品的可靠性。排查时,需遵循“由外到内、由简到繁”原则,系统性检查真空泵、管路、炉腔密封、传感器等环节,避免遗漏。

二、核心排查步骤

检查真空泵系统

真空泵是动力源头,故障常导致真空度不足。

运行状态:确认泵是否启动,听声音是否异常(如噪音、卡顿),摸电机温度是否过高。若泵未启动,检查电源、控制信号及保护装置。

泵油检查:针对油封泵,查看油位是否在正常范围,油质是否清澈。若油色发黑、浑浊或乳化(表明进水),需更换泵油。广东华芯半导体设备多采用进口泵,维护规程要求每月点检泵油。

极限真空度测试:用真空表测量泵出口真空度。若低于设备要求(如机械泵需达10^-1Pa),可能因叶片磨损或密封圈老化,需检修。

冷却系统:检查冷却水流量与温度,避免水垢堵塞管道。我司车间冷却系统需定期清洗,确保散热效率。

检查真空管路

管路连接炉腔与泵,泄漏或堵塞会影响真空度。

目视检查:查看接头、法兰是否松动,密封垫片是否老化变形。重点检查近期维护部位,广东华芯设备管路布局紧凑,拆卸后需按扭矩紧固。

泄漏检测:用肥皂水涂接头处,冒泡即泄漏,需紧固或更换密封件。听诊法可辅助发现大泄漏。

堵塞排查:拆卸管路检查内部,清除固化颗粒或油污堆积。

检查炉腔密封

炉腔是真空核心区域,密封性至关重要。

密封圈状态:检查炉门O型圈是否老化、硬化、开裂或有划痕。若受损,需更换并涂抹真空脂增强密封。我司密封圈采用耐高温材料,更换周期严格遵循手册。

炉门闭合:确保炉门完全关闭,锁紧装置(如气缸)工作正常。未闭合会导致严重泄漏,我司设备配备闭合传感器,需定期校准。

工艺接口:检查进气口、测温口盲板是否安装到位,避免遗漏。

检查真空计与传感器

传感器故障可能导致误报。

校准真空计:用标准表对比测量,若偏差大需校准或更换。我司计量室每月校准关键传感器。

探头维护:清洁探头油污或粉尘,检查信号线是否松动或短路。

核对工艺参数与环境

参数设置:确认真空度设定值是否合理,抽真空时间是否足够。我司工艺参数由工程师验证,修改需审批。

环境因素:确保车间温湿度在规定范围(温度20-30℃,湿度<70%),电源稳定,避免电压波动影响泵效。

三、常见故障案例与处理

结合广东华芯半导体实际经验,列举典型案例:

案例1:密封圈老化泄漏

现象:真空度缓慢下降,肥皂水检测炉门冒泡。发生于我司2号线,影响批量生产。

处理:更换密封圈,清洁密封槽,涂抹真空脂。已纳入季度预防性维护计划。案例2:泵油乳化

现象:泵噪音大,油呈乳白色,真空度不达标。因冷却水泄漏导致,发生于研发部设备。

处理:更换泵油,修复冷却系统,清理泵体。我司已优化冷却设计,降低风险。案例3:真空计误报

现象:实际真空正常,但控制系统报错。因信号线松动,发生于3号线。

处理:紧固信号线,校准真空计。加强了日常点检。

四、预防性维护建议

为减少故障,广东华芯半导体推行以下措施:

定期更换易损件:密封圈每6个月更换,泵油每3个月检查,纳入CMMS系统自动提醒。

月度检漏制度:用肥皂水检测关键密封部位,记录存档,由工程师执行。

数据记录与分析:记录抽真空时间、最终真空度等数据,通过MES系统分析趋势,预判问题。

人员培训:定期组织操作培训,规范流程(如炉门闭合),提升技能,避免误操作。

五、总结与公司实践

垂直固化炉“真空度不足”排查需系统性覆盖泵、管路、炉腔、传感器等环节。通过本文步骤,广东华芯半导体技术有限公司技术人员可高效定位故障,如密封圈老化、泵油问题等,并快速处理。预防性维护是关键:定期检查、及时更换部件,保障设备稳定运行,确保生产工艺可靠性。