伺华B字型汽车底盘加强梁冷弯成型设备生产线资讯

伺华 B 字型汽车底盘加强梁冷弯成型设备生产线:重塑汽车安全核心部件制造标准

在汽车工业飞速发展的今天,底盘安全作为汽车性能的核心指标,正迎来前所未有的技术革新。上海伺华精密机械有限公司倾力打造的 B 字型汽车底盘加强梁冷弯成型设备生产线,以全流程智能化制造体系,重新定义了高强度汽车安全部件的生产标准,为新能源与传统燃油车企业提供了兼具精度、效率与安全的一体化解决方案。

全流程精密制造:从钢卷到成品的无缝衔接

这条生产线的核心竞争力,源于对每一个制造环节的极致把控。生产线以高强度钢材(980/1180DP D+Z)为原料,这种常用于高端汽车安全结构的先进材料,具备抗拉强度高、屈强比合理、焊接性能优异等特点,能在减轻车身重量的同时,大幅提升底盘抗冲击能力。

生产线起始端配备的三合一全自动开卷机,实现了钢卷上料、开卷、送料的无人化操作。其搭载的伺服张力控制系统,可根据不同厚度的钢卷(0.8-3.0mm)自动调节张力参数,避免材料因应力不均产生褶皱或撕裂,单卷换料时间缩短至 3 分钟,较传统设备提升 50% 效率。紧随其后的矫平机采用 16 辊精密校平技术,通过激光测平系统实时监测板材平面度,将波浪度控制在 0.5mm/m 以内,为后续成型工序奠定完美基材基础。

当材料进入冲压环节,600 吨大型冲床与精密冲孔模具组成的冲压单元展现出惊人实力。针对 B 字型加强梁两端的复杂安装孔系,模具采用 Cr12MoV 合金钢材经深冷处理制成,硬度达 HRC60-62,确保在每分钟 15 次的冲压频率下,孔位精度始终保持 ±0.1mm。这种高精度冲压不仅满足了底盘部件的装配公差要求,更避免了二次加工带来的成本浪费。

高强钢成型:50 道次锻造的结构革命

对于 980/1180DP D+Z 这类高强度钢材,普通成型设备往往面临开裂、回弹等难题。伺华专为其研发的高强钢成型机,通过 50 道次渐进式成型工艺,完美攻克了这一行业痛点。每道成型辊轮均采用德国进口碳化钨涂层,经有限元模拟分析优化曲线设计,使材料在每一步变形中都保持均匀的应力分布。

生产过程中,设备搭载的实时应力监测系统会自动采集各道次的压力数据,当检测到材料屈服强度波动时,伺服电机可在 0.1 秒内调整辊轮压力,确保最终成型的 B 字型截面尺寸公差控制在 ±0.3mm 以内。这种极致精度不仅保证了加强梁的结构一致性,更为后续焊接工序提供了完美的对接基准。

值得一提的是,该成型机采用模块化辊轮组设计,针对不同车型的加强梁截面需求,可实现 45 分钟内完成全套辊轮更换,大幅缩短新产品的研发周期。某新能源车企使用该设备后,将新型加强梁的试产周期从传统的 3 个月压缩至 45 天,快速响应了市场对轻量化底盘的需求。

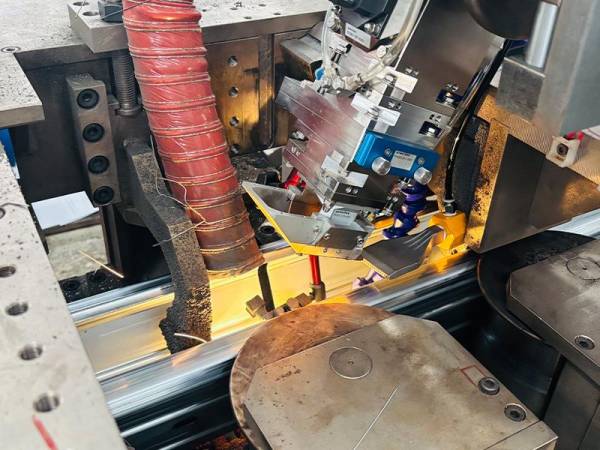

双机联动焊接:德国精工铸就的安全防线

在焊接工位,两台德国通快激光焊接机的协同作业成为生产线的另一大亮点。作为全球激光焊接领域的标杆设备,通快焊接机搭载的光纤激光器可输出 6kW 连续激光功率,结合伺华自主研发的焊缝追踪系统,实现了加强梁关键接缝的零缺陷焊接。

双机联动设计大幅提升了生产效率:主焊接机负责 B 字型截面的纵向主焊缝焊接,其采用的深熔焊接工艺能形成 1.5mm 的熔深,确保焊缝强度超过母材;副焊接机则专注于异形结构的补焊,通过摆动焊接头技术消除焊接死角。两台设备通过工业以太网实现数据互通,当主焊接机检测到特殊焊缝时,会自动指令副焊接机调整参数配合,整个过程响应时间不超过 0.5 秒。

焊接过程中,在线视觉检测系统会对每一条焊缝进行实时扫描,通过 AI 算法识别气孔、未熔合等缺陷,识别精度达 0.02mm。一旦发现异常,系统会立即暂停生产并发出警报,确保出厂产品的焊接合格率达到 99.9%。

智能裁切:追剪切断台的精准收官

经过成型与焊接的加强梁,最终由追剪切断台完成定长裁切。该设备采用伺服同步控制系统,裁切精度可达 ±0.5mm,即使在 120 米 / 分钟的高速生产状态下,仍能保持稳定的切断质量。针对高强度钢材的特性,切断刀具选用进口高速钢材质,经特殊热处理工艺后硬度达 HRC65,确保连续裁切 5 万次无需更换。

切断后的成品会通过输送线进入质检区,在这里,三坐标测量仪会对每根加强梁进行全尺寸检测,检测数据将自动上传至 MES 系统,形成完整的质量追溯档案。这种全流程可追溯体系,完全满足汽车行业 IATF16949 质量管理体系的严苛要求。

赋能汽车制造升级:从实验室到量产的无缝衔接

目前,该生产线已成功应用于多家主流车企的底盘部件生产车间。某头部新能源车企引入该生产线后,B 字型加强梁的生产效率提升了 3 倍,材料利用率从传统工艺的 75% 提升至 92%,每年可节省钢材成本超 800 万元。更重要的是,由于设备能稳定加工 980/1180DP 级高强钢,其生产的加强梁比传统产品减重 15% 的同时,抗扭强度提升 20%,直接助力整车续航里程提升 8%。

伺华作为上海市专精特新企业,不仅为客户提供设备,更提供从工艺设计到人员培训的全周期服务。每条生产线交付前,都会在南通生产基地完成 100 小时满负荷试运行,确保抵达客户现场后即可快速投产。完善的售后体系更能实现 2 小时内响应、24 小时内到场的服务承诺,让车企生产无后顾之忧。

在汽车产业向新能源化、智能化转型的关键期,伺华 B 字型汽车底盘加强梁冷弯成型设备生产线以技术创新重构了安全部件的制造标准,为车企提供了降本增效与品质升级的双重解决方案。选择伺华,就是选择与汽车工业的未来同行。

本文原文链接:http://news.rw2015.com/zixun/20250709/13204.html