海鼎智柔多点成型工装——曲面钣金加工的“破局者”,让复杂成型互联网

在汽车车身覆盖件、农机罩壳、家电曲面面板等曲面钣金加工现场,“复杂曲率难贴合、多品种换型慢、薄料易变形、表面易划伤”这四大痛点,如同四道无形的枷锁,牢牢束缚着生产效率与产品品质。许多钣金企业为应对双曲率、变曲率工件,不得不投入大量资金定制专用工装,可面对小批量多品种的订单需求,这些工装很快沦为“闲置资产”;而薄料钣金加工中,传统工装夹持力不均导致的凹陷、划伤,更是让废品率居高不下,企业利润被不断侵蚀。海鼎智柔多点成型工装的出现,彻底打破了这一困局,以“精准塑形、快速适配、防损提质”的核心优势,成为曲面钣金企业的“增效利器”。

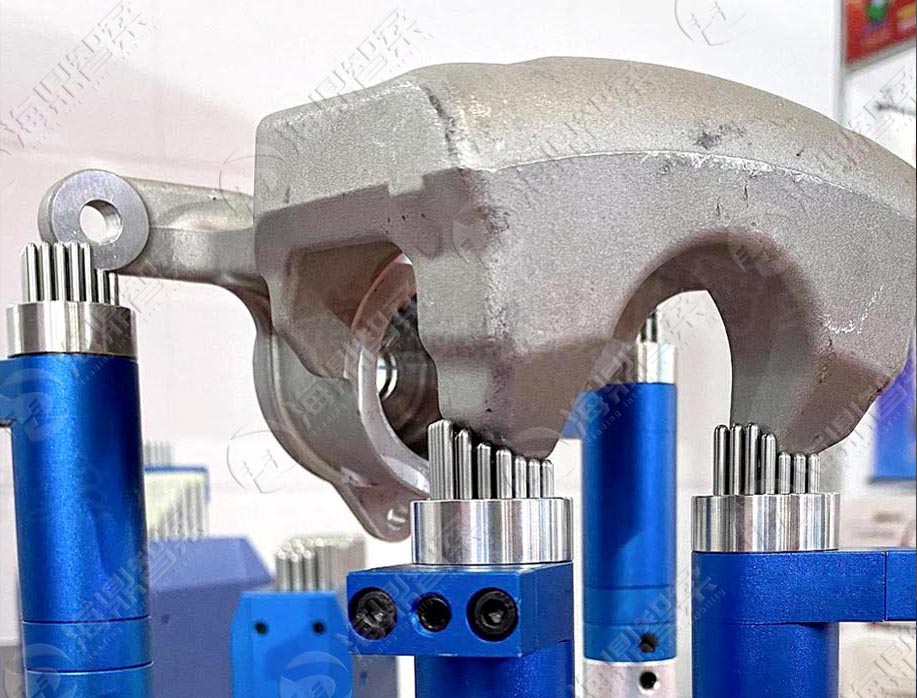

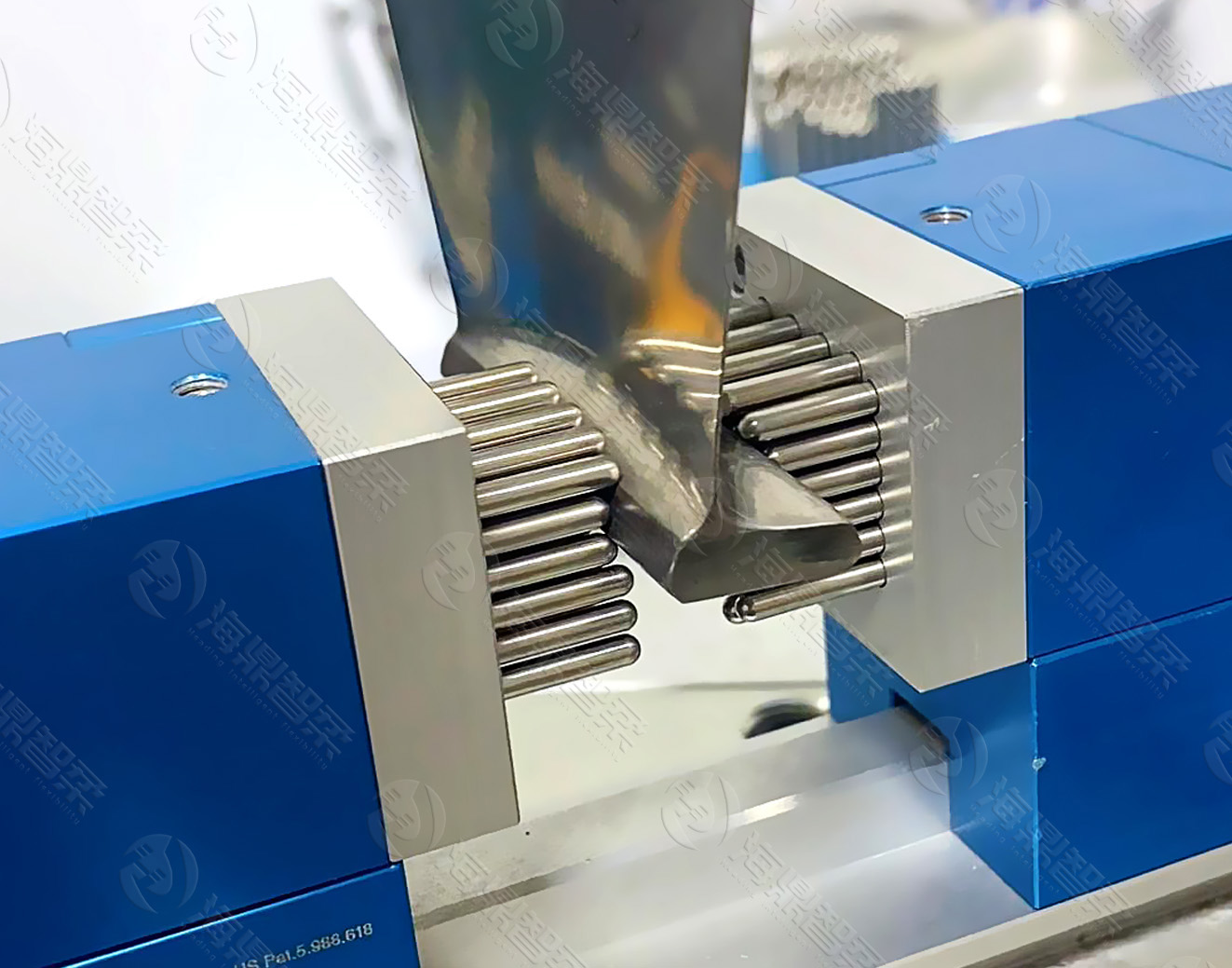

针对曲面钣金最棘手的“复杂曲率贴合”问题,海鼎智柔多点成型工装采用高密度多点矩阵设计,每平方米布置100-150个独立支撑单元,每个单元都能通过伺服电机实现0.01mm级的高度微调。当工件放置在工装上后,系统会自动扫描工件三维轮廓,支撑单元快速响应,形成与工件曲面完全贴合的“柔性支撑面”,贴合度高达99.5%,从根本上解决了传统工装“线接触、点支撑”导致的悬空变形问题。某汽车零部件厂曾长期受困于1.2mm厚铝合金车门曲面件的加工难题,传统工装加工后,车门曲面局部凹陷率达8%,表面平整度误差最大超过0.1mm,无法满足主机厂的A级面要求。引入海鼎智柔多点成型工装后,支撑单元精准贴合车门双曲率轮廓,凹陷率直接降至0.3%,平整度误差稳定在0.03mm内,一次性通过主机厂验收,该企业的车门件订单量也因此提升了30%。

多品种小批量生产带来的“换型慢、成本高”,是曲面钣金企业的另一大心病。海鼎智柔多点成型工装内置了涵盖汽车、家电、农机等多个领域的数十种主流曲面钣金工艺数据库,当需要切换加工工件时,操作人员无需拆解或更换工装,只需在控制系统中输入工件型号,支撑单元便会在5-10分钟内自动调整到位,完成换型。而传统专用工装的换型往往需要3-4小时,还需投入2-3名工人进行拆卸安装。某家电钣金厂主要生产冰箱、空调的曲面面板,涉及6种规格的产品,此前为每种规格都定制了专用工装,年工装采购成本高达45万元,且仓库内堆积的工装占用了大量空间。引入海鼎智柔多点成型工装后,一套工装即可适配所有规格的曲面面板,换型效率提升95%以上,年工装采购成本直接降至13.5万元,库存压力也得到了彻底缓解。

薄料钣金(0.8-3mm)的“防损伤”需求,在海鼎智柔工装面前同样得到了完美解决。工装搭载了精度达0.1N的压力传感器,能够实时监测每个支撑单元的夹持力,并通过闭环控制系统将力值精准控制在0.5-3N的区间内,配合可更换的柔性硅胶支撑垫,有效避免了传统工装刚性夹持导致的表面划伤、压痕问题。某不锈钢钣金企业加工高端厨具的曲面装饰件时,传统工装12%的表面划伤率让企业苦不堪言,仅废品损失每年就超过20万元。使用海鼎智柔工装后,划伤率直接降至0.5%,废品损失减少96%;而在加工镀锌板曲面件时,工装的均匀受力设计将变形率从10%压至1.2%,原本需要的后续校正工序被直接省去,生产流程进一步简化。

不仅如此,海鼎智柔多点成型工装还支持“多工序集成”加工,工件一次装夹即可完成切割、折弯、焊接、打磨等多个工序,避免了多次装夹导致的定位误差。某农机钣金厂生产农机罩壳时,传统加工需要7道工序、4次装夹,加工周期长达7天;引入工装后,工序缩减至3道、1次装夹,加工周期缩短至3天,订单响应速度大幅提升,客户复购率也随之上涨30%。从汽车、家电到农机、轨道交通,海鼎智柔多点成型工装以全场景适配能力,让曲面钣金加工“又快又准又省钱”。选择海鼎智柔,就是选择曲面钣金加工的高效与安心,轻松抢占行业竞争制高点。